Produkcja ropy naftowej na polach naftowych

Jak działają linie kontrolne w studniach?

Linie kontrolne umożliwiają transmisję sygnałów, akwizycję danych w odwiercie oraz sterowanie i aktywację instrumentów w odwiercie.

Sygnały sterujące i sterujące mogą być wysyłane z miejsca na powierzchni do narzędzia wiertniczego w odwiercie.Dane z czujników wgłębnych można przesyłać do systemów powierzchniowych w celu oceny lub wykorzystania w niektórych operacjach odwiertu.

Zawory bezpieczeństwa w odwiercie (DHSV) to sterowane powierzchniowo podpowierzchniowe zawory bezpieczeństwa (SCSSV) sterowane hydraulicznie z panelu sterowania na powierzchni.Kiedy ciśnienie hydrauliczne jest doprowadzane do przewodu sterującego, ciśnienie zmusza tuleję w zaworze do zsunięcia się w dół, otwierając zawór.Po zwolnieniu ciśnienia hydraulicznego zawór zamyka się.

Przewody hydrauliczne Meilong Tube są wykorzystywane przede wszystkim jako przewody komunikacyjne dla hydraulicznie sterowanych urządzeń wiertniczych w odwiertach naftowych, gazowych i zatłaczania wody, gdzie wymagana jest trwałość i odporność na ekstremalne warunki.Linie te mogą być konfigurowane na zamówienie dla różnych zastosowań i komponentów wiertniczych.

Wszystkie kapsułkowane materiały są stabilne hydrolitycznie i kompatybilne ze wszystkimi typowymi płynami do uzupełniania odwiertów, w tym z gazem pod wysokim ciśnieniem.Wybór materiału opiera się na różnych kryteriach, w tym temperaturze dna otworu, twardości, wytrzymałości na rozciąganie i rozdzieranie, absorpcji wody i przepuszczalności gazów, utlenianiu oraz odporności na ścieranie i chemikalia.

Przewody kontrolne przeszły szeroko zakrojony rozwój, w tym testy zgniatania i symulację szybu w autoklawie wysokociśnieniowym.Testy laboratoryjne na zgniatanie wykazały zwiększone obciążenie, przy którym hermetyczne rury mogą zachować integralność funkcjonalną, szczególnie tam, gdzie stosowane są druty zderzakowe.

Gdzie stosuje się linie kontrolne?

★ Inteligentne studnie wymagające funkcjonalności i zalet zarządzania zbiornikami urządzeń do zdalnego sterowania przepływem ze względu na koszty lub ryzyko interwencji lub niemożność obsługi infrastruktury powierzchniowej wymaganej w odległej lokalizacji.

★ Środowiska lądowe, platformowe lub podwodne.

Wytwarzanie energii geotermalnej

Rodzaje roślin

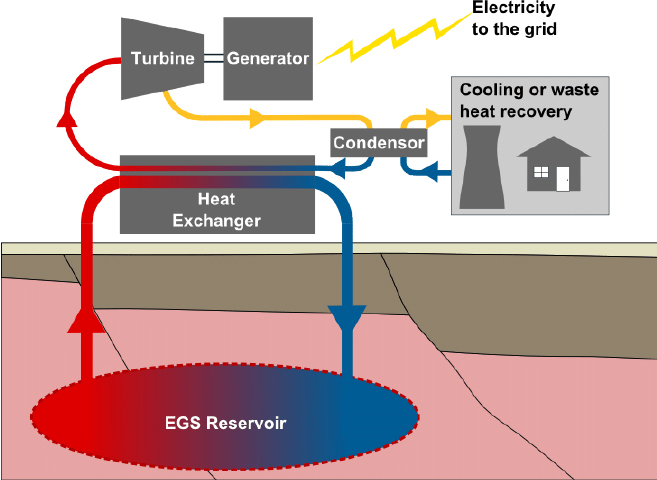

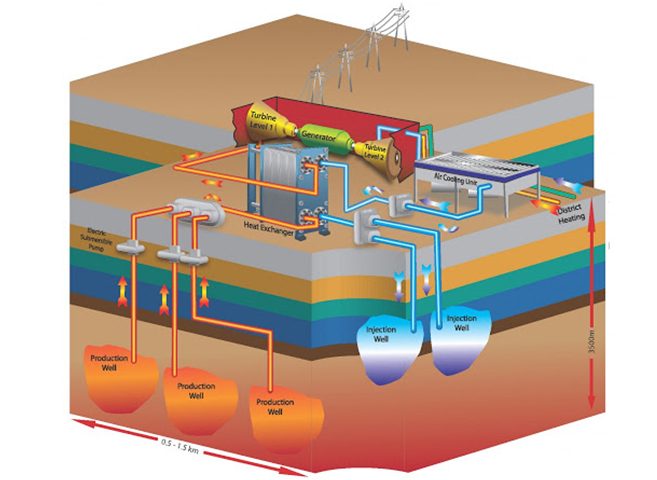

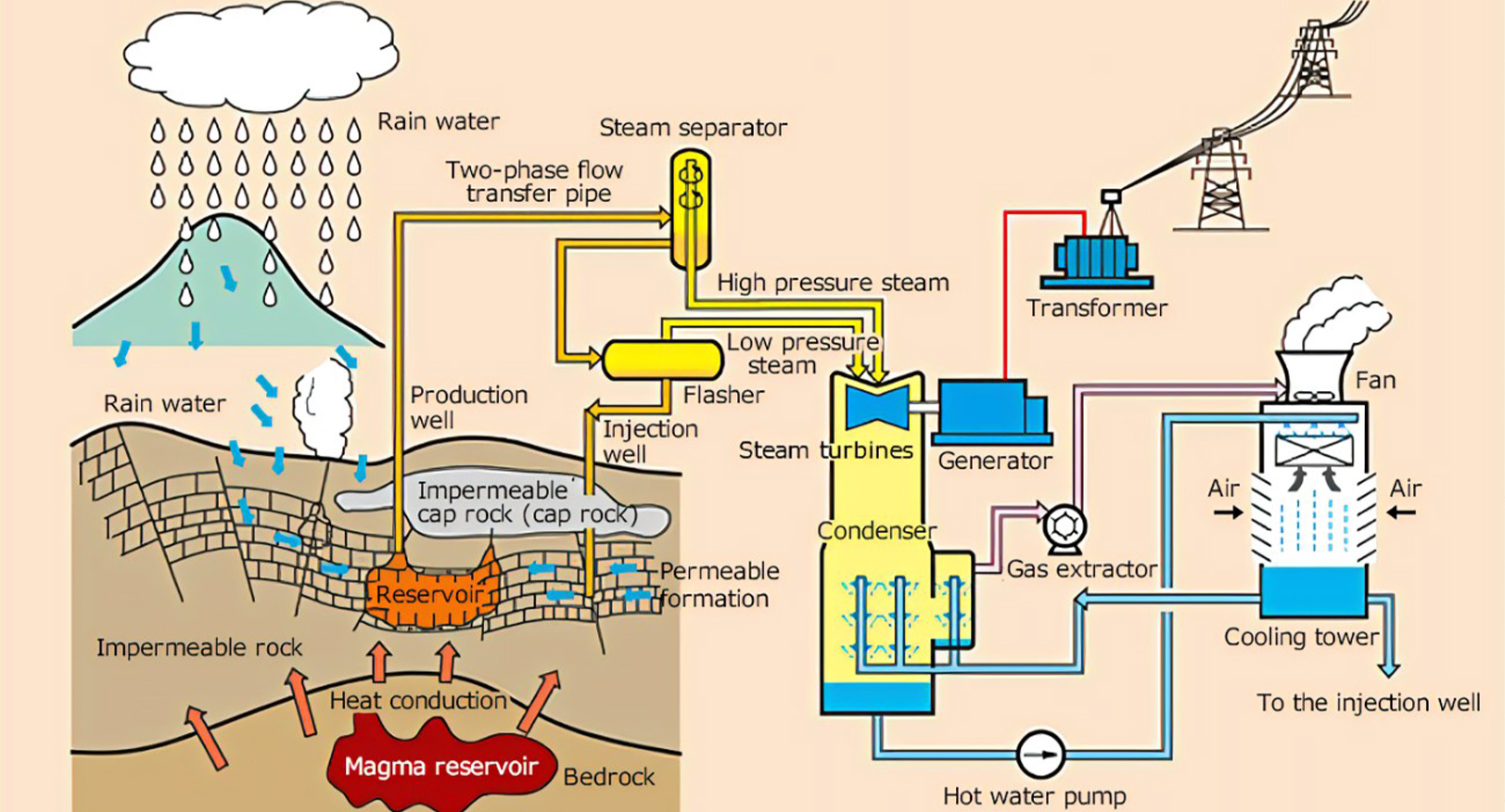

Zasadniczo istnieją trzy rodzaje elektrowni geotermalnych wykorzystywanych do wytwarzania energii elektrycznej.Rodzaj zakładu zależy przede wszystkim od charakteru zasobu geotermalnego w danym miejscu.

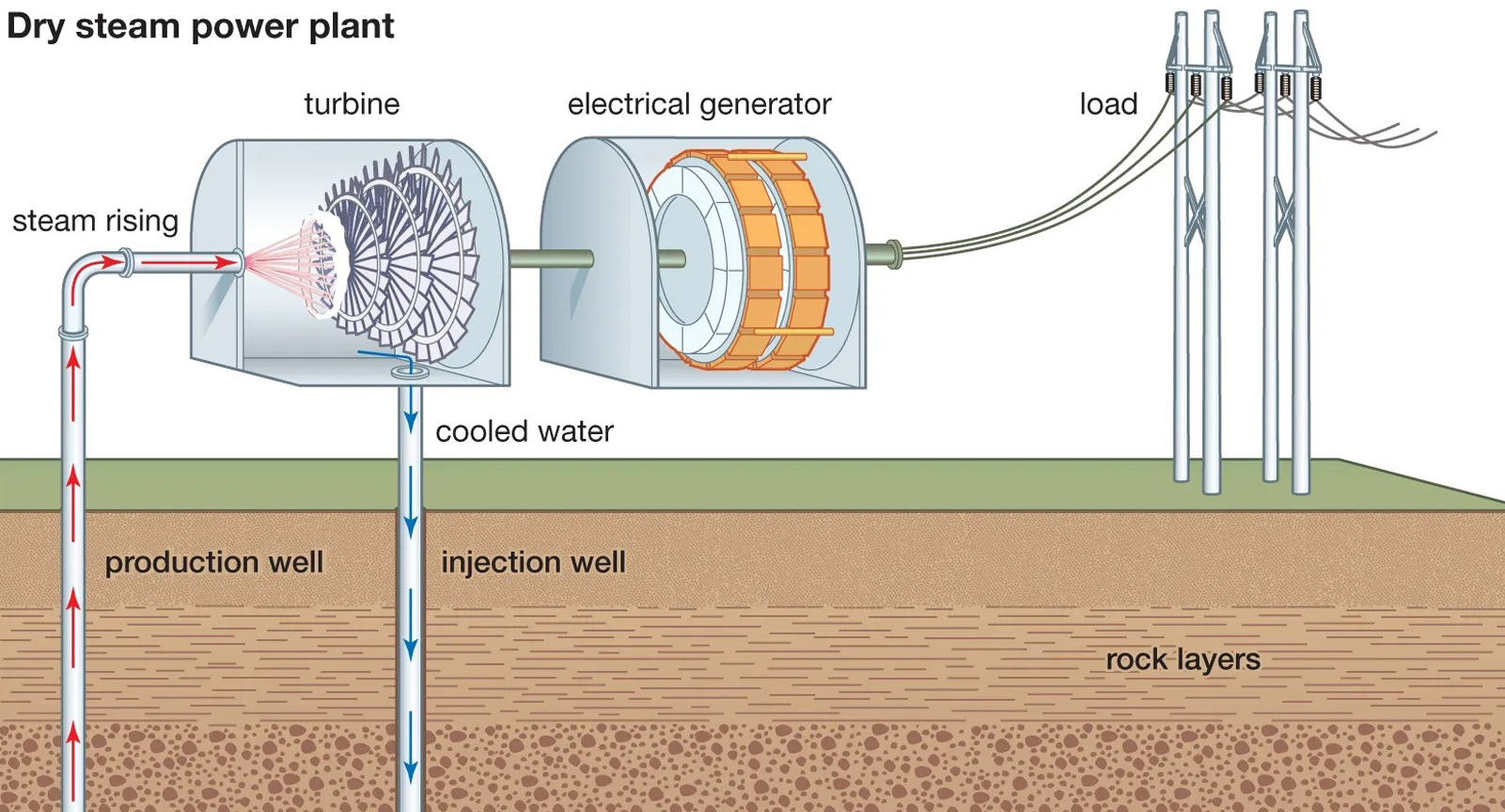

Tak zwana instalacja geotermalna z bezpośrednią parą jest stosowana, gdy zasób geotermalny wytwarza parę bezpośrednio z odwiertu.Para po przejściu przez separatory (które usuwają drobne cząstki piasku i kamieni) jest podawana do turbiny.Były to najwcześniejsze typy roślin, które rozwinęły się we Włoszech iw USA. Niestety zasoby pary są najrzadszymi ze wszystkich zasobów geotermalnych i występują tylko w kilku miejscach na świecie.Oczywiście elektrownie parowe nie byłyby stosowane do zasobów niskotemperaturowych.

Instalacje z parą błyskawiczną są stosowane w przypadkach, gdy zasoby geotermalne wytwarzają gorącą wodę o wysokiej temperaturze lub kombinację pary i gorącej wody.Płyn ze studni jest dostarczany do zbiornika odparowującego, gdzie część wody zamienia się w parę i jest kierowana do turbiny.Pozostała woda kierowana jest do utylizacji (zwykle zatłaczana).W zależności od temperatury zasobu możliwe może być zastosowanie dwóch stopni zbiorników odgazowujących.W tym przypadku woda oddzielona w zbiorniku pierwszego stopnia jest kierowana do zbiornika odgazowującego drugiego stopnia, gdzie wydziela się więcej (ale o niższym ciśnieniu) pary.Pozostała woda ze zbiornika drugiego stopnia kierowana jest następnie do utylizacji.Tak zwana instalacja podwójnego rzutu dostarcza parę pod dwoma różnymi ciśnieniami do turbiny.Ponownie, tego typu roślin nie można zastosować do zasobów o niskiej temperaturze.

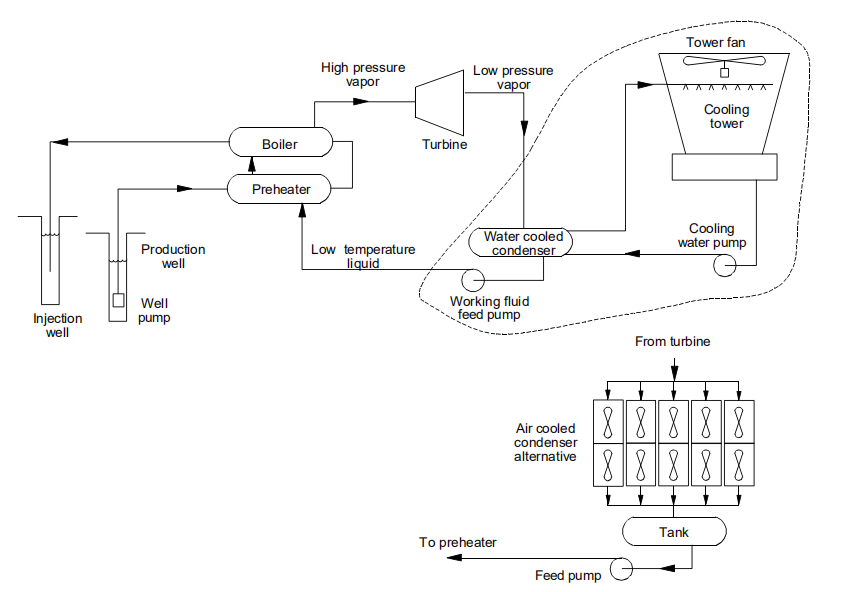

Trzeci typ elektrowni geotermalnej nazywa się elektrownią binarną.Nazwa wywodzi się z faktu, że do napędzania turbiny używany jest drugi płyn w obiegu zamkniętym, a nie para geotermalna.Na rysunku 1 przedstawiono uproszczony schemat elektrowni geotermalnej typu binarnego.Płyn geotermalny przepływa przez wymiennik ciepła zwany kotłem lub parownikiem (w niektórych elektrowniach dwa wymienniki ciepła połączone szeregowo, pierwszy podgrzewacz, a drugi parownik), gdzie ciepło płynu geotermalnego jest przekazywane do płynu roboczego, powodując jego wrzenie .W przeszłości cieczami roboczymi w niskotemperaturowych układach podwójnych były czynniki chłodnicze CFC (typu freon).Obecne maszyny wykorzystują węglowodory (izobutan, pentan itp.) czynników chłodniczych typu HFC z określonym płynem dobranym do temperatury źródła geotermalnego.

Rysunek 1. Binarna elektrownia geotermalna

Para płynu roboczego jest kierowana do turbiny, gdzie zawarta w niej energia jest przetwarzana na energię mechaniczną i dostarczana przez wał do generatora.Para opuszcza turbinę do skraplacza, gdzie jest ponownie przekształcana w ciecz.W większości zakładów woda chłodząca krąży między skraplaczem a wieżą chłodniczą, aby odrzucić to ciepło do atmosfery.Alternatywą jest zastosowanie tak zwanych „suchych chłodnic” lub skraplaczy chłodzonych powietrzem, które oddają ciepło bezpośrednio do powietrza bez potrzeby stosowania wody chłodzącej.Taka konstrukcja zasadniczo eliminuje konsumpcyjne zużycie wody przez instalację do chłodzenia.Suche chłodzenie, ponieważ pracuje w wyższych temperaturach (zwłaszcza w kluczowym sezonie letnim) niż chłodnie kominowe, skutkuje niższą wydajnością instalacji.Ciekły płyn roboczy ze skraplacza jest pompowany z powrotem do podgrzewacza/parownika o wyższym ciśnieniu przez pompę zasilającą w celu powtórzenia cyklu.

Cykl binarny to typ instalacji, który byłby używany do zastosowań geotermalnych w niskich temperaturach.Obecnie gotowe urządzenia binarne są dostępne w modułach od 200 do 1000 kW.

PODSTAWY ELEKTROWNI

Komponenty elektrowni

Proces wytwarzania energii elektrycznej z geotermalnego źródła ciepła o niskiej temperaturze (lub z pary w konwencjonalnej elektrowni) obejmuje proces, który inżynierowie określają jako cykl Rankine'a.W konwencjonalnej elektrowni cykl, jak pokazano na rysunku 1, obejmuje kocioł, turbinę, generator, skraplacz, pompę wody zasilającej, wieżę chłodniczą i pompę wody chłodzącej.Para powstaje w kotle poprzez spalanie paliwa (węgiel, ropa, gaz lub uran).Para jest przekazywana do turbiny, gdzie rozprężając się na łopatkach turbiny, energia cieplna pary jest zamieniana na energię mechaniczną powodującą obrót turbiny.Ten ruch mechaniczny jest przenoszony przez wał do generatora, gdzie jest przetwarzany na energię elektryczną.Po przejściu przez turbinę para zamienia się z powrotem w ciekłą wodę w skraplaczu elektrowni.W procesie skraplania ciepło niewykorzystane przez turbinę jest oddawane do wody chłodzącej.Woda chłodząca jest dostarczana do wieży chłodniczej, gdzie „ciepło odpadowe” z obiegu jest odprowadzane do atmosfery.Kondensat pary jest dostarczany do kotła przez pompę zasilającą w celu powtórzenia procesu.

Podsumowując, elektrownia jest po prostu cyklem, który ułatwia konwersję energii z jednej formy do drugiej.W tym przypadku energia chemiczna zawarta w paliwie jest zamieniana na ciepło (w kotle), następnie na energię mechaniczną (w turbinie) i ostatecznie na energię elektryczną (w generatorze).Chociaż zawartość energii w produkcie końcowym, elektryczności, jest zwykle wyrażana w jednostkach watogodzin lub kilowatogodzinach (1000 watogodzin lub 1 kWh), obliczenia wydajności instalacji są często wykonywane w jednostkach BTU.Warto pamiętać, że 1 kilowatogodzina to energetyczny odpowiednik 3413 BTU.Jednym z najważniejszych ustaleń dotyczących elektrowni jest to, ile energii wejściowej (paliwa) jest wymagane do wytworzenia danej mocy elektrycznej.

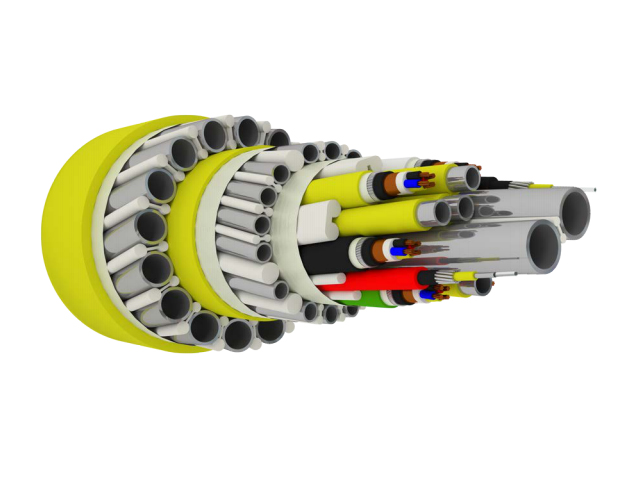

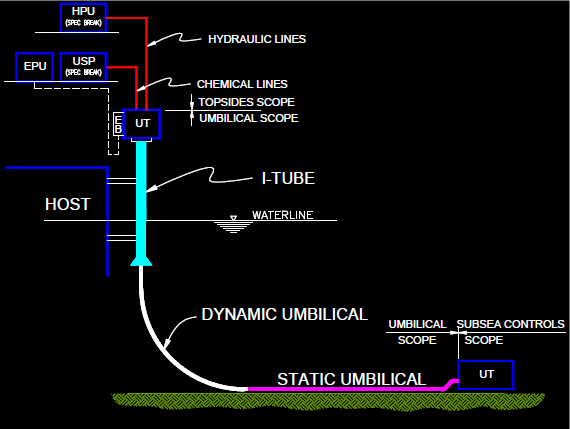

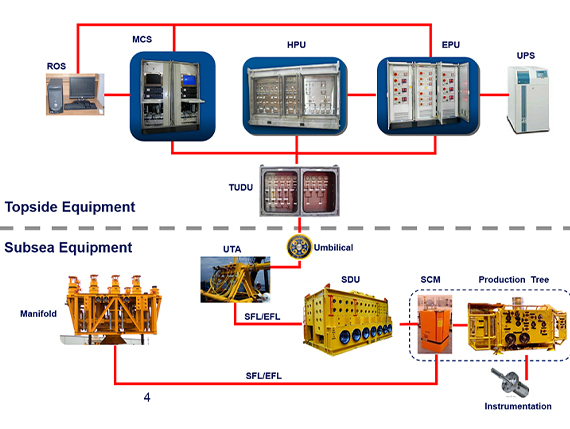

Pępowiny podmorskie

Główne funkcje

Dostarczanie zasilania hydraulicznego do podmorskich systemów sterowania, takich jak otwieranie/zamykanie zaworów

Dostarczanie energii elektrycznej i sygnałów sterujących do podwodnych systemów sterowania

Dostarcz chemikalia produkcyjne do wstrzyknięcia podwodnego do drzewa lub odwiertu

Dostarcz gaz do obsługi podnośnika gazowego

Aby zapewnić te funkcje, może obejmować pępowinę głębinową

Rury do wtrysku chemikaliów

Rury zasilające hydraulikę

Elektryczne przewody sygnałowe sterujące

Kable elektryczne

Sygnał światłowodowy

Duże rury do podnośnika gazowego

Pępowina podwodna to zespół węży hydraulicznych, który może również zawierać kable elektryczne lub światłowody, używany do sterowania konstrukcjami podmorskimi z platformy morskiej lub statku pływającego.Jest to istotna część podmorskiego systemu wydobywczego, bez którego nie jest możliwa trwała i ekonomiczna podwodna produkcja ropy naftowej.

Kluczowe komponenty

Górny zespół zakończeń pępowinowych (TUTA)

Topside Umbilical Termination Assembly (TUTA) zapewnia interfejs między głównym przewodem a górnym sprzętem sterującym.Jednostka jest wolnostojącą obudową, którą można przykręcić lub przyspawać w miejscu przylegającym do pępowiny w narażonym na niebezpieczeństwo środowisku na pokładzie obiektu na powierzchni.Jednostki te są zwykle dostosowywane do wymagań klienta pod kątem hydrauliki, pneumatyki, zasilania, sygnalizacji, światłowodów i doboru materiałów.

TUTA zwykle zawiera elektryczne skrzynki przyłączeniowe do kabli zasilających i komunikacyjnych, a także rurki, manometry oraz zawory blokowe i upustowe do odpowiednich materiałów hydraulicznych i chemicznych.

(Podwodny) zespół zakończeń pępowinowych (UTA)

UTA, umieszczony na szczycie poduszki błotnej, to złożony system elektrohydrauliczny, który umożliwia podłączenie wielu podwodnych modułów sterujących do tych samych linii komunikacyjnych, elektrycznych i hydraulicznych.W rezultacie wiele studni może być kontrolowanych za pomocą jednego przewodu łączącego.Z UTA połączenia do poszczególnych studzienek i SCM są wykonywane za pomocą zespołów zworek.

Stalowe przelotki (SFL)

Latające przewody zapewniają połączenia elektryczne/hydrauliczne/chemiczne z UTA do poszczególnych drzew/strąków kontrolnych.Są częścią podmorskiego systemu dystrybucji, który rozdziela funkcje pępowinowe do zamierzonych celów usługowych.Zazwyczaj są instalowane za przewodem pępowinowym i łączone za pomocą ROV.

Materiały pępowinowe

W zależności od rodzaju zastosowania zazwyczaj dostępne są następujące materiały:

Termoplastyczny

Plusy: Jest tani, szybka dostawa i odporny na zmęczenie

Wady: Nie nadaje się do głębokiej wody;problem zgodności chemicznej;starzenie się itp.

Ocynkowana stal nierdzewna Nitronic 19D duplex

Plusy:

Niższy koszt w porównaniu ze stalą nierdzewną super duplex (SDSS)

Wyższa granica plastyczności w porównaniu do 316L

Odporność na korozję wewnętrzną

Kompatybilny z wtryskiem hydraulicznym i większością chemikaliów

Kwalifikowany do usługi dynamicznej

Cons:

Wymagane zewnętrzne zabezpieczenie antykorozyjne – cynk ekstrudowany

Obawy dotyczące niezawodności spoin szwów w niektórych rozmiarach

Rury są cięższe i większe niż ich odpowiedniki SDSS – problem z zawieszeniem i instalacją

Stal nierdzewna 316L

Plusy:

Niska cena

Wymaga niewielkiej lub żadnej ochrony katodowej przez krótki czas

Niska granica plastyczności

Konkurencyjny z tworzywem termoplastycznym do niskociśnieniowych wiązań do płytkiej wody – tańszy przy krótkiej żywotności w terenie

Cons:

Nie kwalifikuje się do usługi dynamicznej

podatny na wżery chlorkowe

Stal nierdzewna Super Duplex (odpowiednik odporności na wżery — PRE >40)

Plusy:

Wysoka wytrzymałość oznacza małą średnicę, niewielką wagę do instalacji i zawieszenia.

Wysoka odporność na korozję naprężeniową w środowisku zawierającym chlorki (odporność na korozję wżerową > 40) oznacza, że nie jest wymagana żadna powłoka ani CP.

Proces wytłaczania oznacza brak trudnych do sprawdzenia spawów.

Cons:

Należy kontrolować powstawanie fazy międzymetalicznej (sigma) podczas produkcji i spawania.

Najwyższe koszty, najdłuższe terminy realizacji stali stosowanych na przewody pępowinowe

Stal węglowa ocynkowana (ZCCS)

Plusy:

Niski koszt w stosunku do SDSS

Kwalifikowany do usługi dynamicznej

Cons:

Zgrzewany szew

Mniejsza wewnętrzna odporność na korozję niż 19D

Ciężka i duża średnica w porównaniu do SDSS

Uruchomienie pępowinowe

Nowo zainstalowane przewody pępowinowe zwykle zawierają płyny magazynujące.Płyny magazynowe muszą zostać wyparte przez przeznaczone produkty, zanim zostaną wykorzystane do produkcji.Należy zachować ostrożność, aby zwrócić uwagę na potencjalne problemy z niezgodnością, które mogą powodować wytrącanie się osadów i zatykanie pępowiny.Jeśli spodziewana jest niezgodność, wymagany jest odpowiedni płyn buforowy.Na przykład, aby uruchomić linię inhibitora asfaltenów, potrzebny jest wspólny rozpuszczalnik, taki jak EGMBE, aby zapewnić bufor między inhibitorem asfaltenów a płynem magazynującym, ponieważ są one zazwyczaj niekompatybilne.